Zobacz jak wygląda inteligentna fabryka Nissana

Inteligentna fabryka Nissana została uruchomiona z zamiarem stworzenia bezemisyjnego procesu produkcyjnego pojazdów nowej generacji. Nissan Intelligent Factory rozpoczęła działalność w Tochigi w Japonii, około 130 km na północ od Tokio.

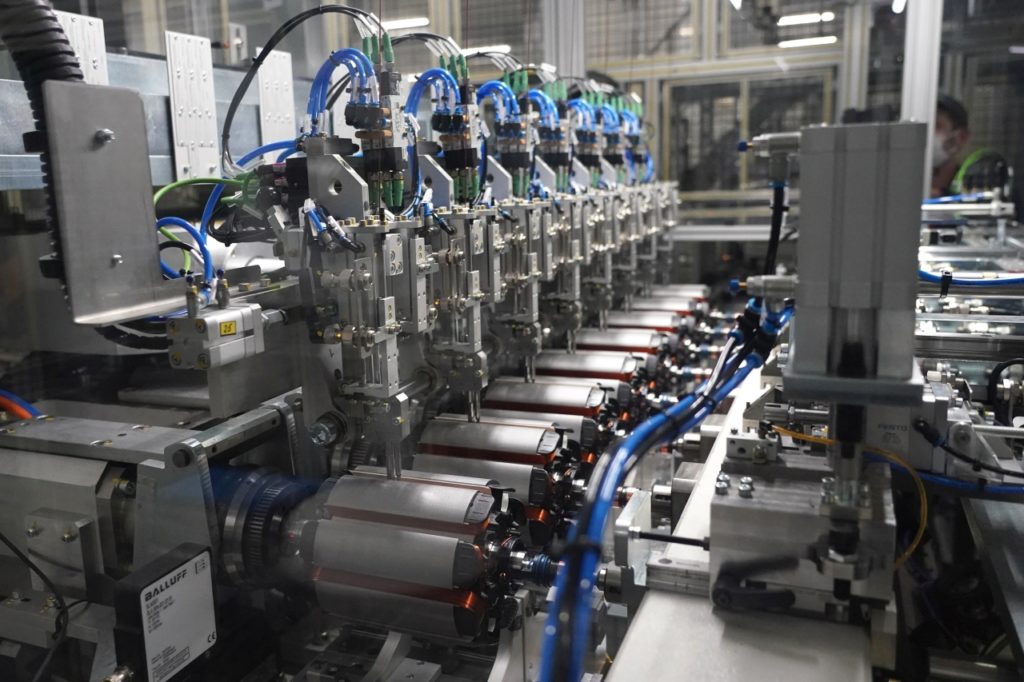

Oto Nissan Intelligent Factory, gdzie powstawać mają najnowsze samochody marki, w tym elektryczny Ariya.

„Przemysł motoryzacyjny znajduje się w okresie wielkich zmian, a rozwiązanie globalnego wyzwania związanego ze zmianami klimatycznymi jest pilne. Postrzegamy to jako okazję do zbudowania siły monozukuri (produkcji), części naszego DNA, do opracowania i zastosowania innowacyjnych technologii w celu przezwyciężenia wyzwań, przed którymi stoimy. Wprowadzając inicjatywę Nissan Intelligent Factory na całym świecie, począwszy od zakładu w Tochigi, będziemy bardziej elastycznie, wydajniej i efektywniej produkować pojazdy nowej generacji dla społeczeństwa pozbawionego emisyjności. Będziemy również nadal wprowadzać innowacje w produkcji, aby wzbogacać życie ludzi i wspierać przyszły rozwój Nissana” – powiedział Hideyuki Sakamoto, wiceprezes wykonawczy Nissana ds. produkcji i zarządzania łańcuchem dostaw.

Inteligentna fabryka Nissana

Inteligentna fabryka Nissana jest w stanie zbudować samochody od podstaw, a potem przetestować je dogłębnie, dzięki automatycznemu systemowi kontroli jakości.

Fabryka powstała, gdyż Nissan podjął wyzwanie stworzenia ekologicznego procesu produkcyjnego przy wykorzystaniu najnowszych zdobyczy technologicznych. Dodatkowo całość jest mocno zrobotyzowana, a ma to znaczenie, gdyż przemysł Japonii boryka się z niedoborami siły roboczej.

Jest to pilotażowy projekt, który ma pokazać, czy i kiedy warto dostosować w podobny sposób innych zakładów produkcyjnych marki.

Neutralność węglowa do 2050 roku

O tym, że Nissan chce uzyskać neutralność węglową do 2050 roku, pisaliśmy już w styczniu. Wprowadzenie programu Inteligentna fabryka Nissana jest dużym krokiem w kierunku osiągnięcia założonego celu.

Poprawa efektywności energetycznej i materiałowej w fabrykach to podstawowe działanie do realizacji założeń. Dzięki zautomatyzowaniu i zoptymalizowaniu procesów produkcyjnych udało się zmniejszyć emisję dwutlenku węgla o 25 proc.

SUMO – Simultaneous Underfloor Mounting Operation

Kolejnym krokiem ku oszczędnościom jest wdrożenie SUMO (Simultaneous Underfloor Mounting Operation). Ten chwytliwy akronim oznacza nowy proces montażu podzespołów samochodowych, który do tej pory miał sześć etapów. SUMO łączy je w jedną procedurę.

Energia do zasilania fabryki ma pochodzić ze źródeł odnawialnych oraz ogniw paliwowych.

Źródło: Nissan

Entuzjasta technologii IT, mobile, wearables. Freelancer, od lat w branży mediów IT/Mobile (CD-Action, NeXT, PC Format, CafePC.pl, Benchmark.pl, Mobility, Komputer Świat, Bezprawnik, Startupmag, IoTLab.pl) , były PRowiec (Sweex i Hannspree) i logistyk. Pasjonat jedzenia, gotowania, zdrowego odżywiania, wędrówek, jazdy na rowerze, książek, kina, opery, teatru i wielu innych.